北京時間12月28日消息,中國觸摸屏網訊,

文章大綱 本文來自:http://www.zc28898.cn/lcd/news/dynamic/2021/1228/60887.html

半導體產業鏈解析

產業格局不斷變化,中國或將成為產業重心

半導體設備市場再創新高,國產化替代空間廣闊

半導體

半導體產業鏈解析

半導體指常溫下導電性能介于導體與絕緣體之間的材料。半導體產品按照功能區分可以分為集成電路、光電子器件、分立器件和傳感器等四大類。其中集成電路是半導體產業的核心,根據WSTS數據,2020年集成電路市場規模占到了半導體市場的82%。

半導體產業鏈可按照主要生產過程進行劃分,整體可分為上游、中游、下游。以半導體中占比最高的集成電路產業為例:

上游包括半導體材料、生產設備、EDA、IP核。EDA,即電子設計自動化,主要包括設計工具和設計軟件。IP核提供已經完成邏輯設計或物理設計的芯片功能模塊,通過授權允許客戶將其集成在IC設計中。

中游包括設計、制造、封測三大環節。

下游主要為半導體應用,主要包括3C電子、醫療、通信、物聯網、信息安全、汽車、新能源、工業等。

半導體產業運作的兩種模式:

IDM和垂直分工模式

半導體產業運作主要有兩種模式,即IDM模式和垂直分工模式。如前文所述,半導體整個制造過程主要包括芯片設計、晶圓制造和封裝測試三大環節。IDM模式,即由一個廠商獨立完成芯片設計、制造和封裝三大環節,英特爾和三星是全球最具代表性的IDM企業。另一種模式為垂直分工模式,即Fabless(無晶圓制造的設計公司)+Foundry(晶圓代工廠)+OSAT(封裝測試企業)。

Fabless是指專注于芯片設計業務,只負責芯片的電路設計與銷售,將生產、測試、封裝等環節外包的設計企業,代表企業有高通、英偉達、AMD等。

Foundry即晶圓代工廠,指只負責制造、封測的一個或多個環節,不負責芯片設計,可以同時為多家設計公司提供服務的企業,代表企業有臺積電、中芯國際等。

OSAT指專門從事半導體封裝和測試的企業。

在臺積電成立以前,半導體行業只有IDM一種模式。IDM模式的優勢在于資源的內部整合優勢,以及具有較高的利潤率。IDM模式貫穿整個半導體生產流程,不存在工藝流程對接問題,新產品從開發到面市的時間較短,且因為覆蓋前端的IC設計和末端的品牌營銷環節,具有較高的利潤率水平。但其公司規模龐大、管理成本和運營費用較高,同時半導體生產需要龐大的資本支出,使得行業內只有極大的幾家IDM企業能夠生存。

半導體制造業具有明顯的規模經濟效應,擴大規模可以顯著降低單位產品的成本,提高企業競爭力,降低產品價格,垂直分工模式應運而生。

一方面,垂直分工模式使得Fabless投資規模較小,運行費用較低,因此涌現出了大量的優質的芯片設計企業。

另一方面,Foundry能夠最大化的利用產能,提高資本支出的收益率。但垂直分工模式可能會因芯片設計和生產無法順利協同,導致芯片從設計到面市的時間過長,給芯片設計廠商造成損失。

硅片制造

半導體設備主要應用在半導體產業鏈中的晶圓制造和封裝測試環節。硅片制造是半導體制造的第一大環節,硅片制造主要通過硅料提純、拉晶、整型、切片、研磨、刻蝕、拋光、清洗等工藝將硅料制造成硅片,然后提供給晶圓加工廠。

半導體工業中有兩種常用方法生產單晶硅,即直拉單晶制造法(CZ法)和懸浮區熔法(FZ法)。CZ法是硅片制造常用的方法,它較FZ法有較多優點,例如只有CZ法能夠做出直徑大于200mm的晶圓,并且它的價格較為便宜。CZ法的原理是將多晶硅硅料置于坩堝中,使用射頻或電阻加熱線圈加熱熔化,待溫度超過硅的熔點溫度后,將籽晶浸入、熔接、引晶、放肩、轉肩等徑等步驟,完成一根單晶硅棒的拉制。

單晶生長爐是生產單晶硅的主要半導體設備。目前全球的單晶生長爐主要由美國Kayex、德國PVATePla、日本Ferrotec等企業供應,國內的單晶生長爐企業主要包括晶盛機電、南京晶能、連城數控等。

單晶硅棒完成后,還需要經過一系列加工才能得到硅片成品,主要涉及的半導體設備有切片機、研磨機、濕法刻蝕機、清洗機、拋光機和量測機。目前上述硅片加工設備主要由日本、德國和美國廠商提供,國內僅有晶盛機電等少數廠家推出了部分硅片加工設備,市場占有率較低。

晶圓制造

晶圓制造是半導體制造過程中最重要也是最復雜的環節,整個晶圓制造過程包括數百道工藝流程,涉及數十種半導體設備。晶圓制造主要的工藝流程包括熱處理、光刻、刻蝕、離子注入、薄膜沉積、化學機械研磨和清洗。

1.熱處理工藝:熱處理主要包括氧化、擴散和退火工藝。

氧化是一種添加工藝,是將硅片放入高溫爐中,加入氧氣與之反應,在晶圓表面形成二氧化硅。

擴散是通過分子熱運動使物質由高濃度區移向低濃度區,利用擴散工藝可以在硅襯底中摻雜特定的摻雜物,從而改變半導體的導電率,但與離子注入相比擴散摻雜不能獨立控制摻雜物濃度和結深,因此現在應用越來越少。

退火是一種加熱過程,通過加熱使晶圓產生特定的物理和化學變化,并在晶圓表面增加或移除少量物質。

熱處理工藝使用的半導體設備為氧化擴散設備,其實質為高溫爐。高溫爐分為直立式和水平式高溫爐,高溫爐主要包括五個基本組件:控制系統、工藝爐管、氣體輸送系統、氣體排放系統和裝載系統。高溫爐必須具有穩定性、均勻性、精確的溫度控制、低微粒污染、高生產率和可靠性。

氧化擴散設備主要由東京電子、科意半導體和應用材料供應,國內的氧化擴散設備生產商主要包括北方華創和屹唐半導體。從長江存儲的招標情況來看,氧化擴散設備還是以國外廠商設備為主,國內廠商北方華創市占率逐年上升,截至今年10月,從設備數量來看,北方華創熱處理設備在長江存儲的占比已經超過了30%,屹唐半導體占比1%。

2.光刻工藝:光刻是將設計好的電路圖從光刻版或倍縮光刻版轉印到晶圓表面的光刻膠上,便于后續通過刻蝕和離子注入等工藝實現設計電路,是晶圓制造中最重要的技術。

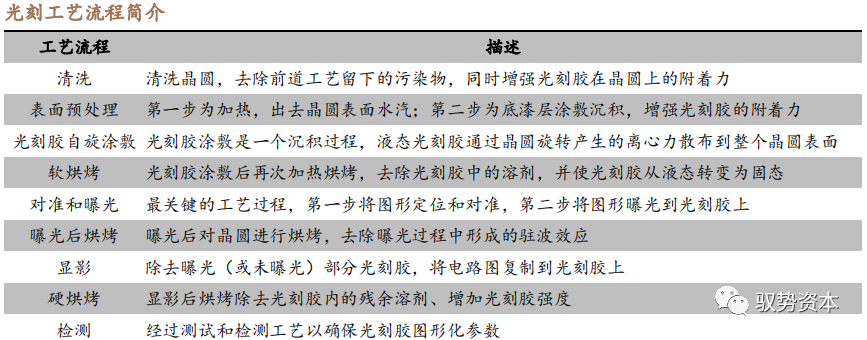

光刻工藝包括三個核心流程:涂膠、對準和曝光以及光刻膠顯影。整個光刻過程需要經過八道工序:晶圓清洗、表面預處理、光刻膠自旋涂敷、軟烘烤、對準、曝光、曝光后烘烤、顯影、堅膜烘烤和圖形檢測。

光刻工藝流程中最核心的半導體設備是光刻機,光刻機是半導體設備中技術壁壘最高的設備,其研發難度大,價值量占晶圓制造設備中的30%。目前全球的高端光刻機由荷蘭ASML公司壟斷,ASML是全球最大的光刻機生產商,是全球唯一能夠生產EUV光刻機的廠商,EUV光刻機是先進制程工藝中的核心設備。中低端光刻機除ASML外,還有日本的Canon和Nikon可以供應。

目前國內具備光刻機生產能力的企業主要是上海微電子裝備有限公司。上海微電子裝備(集團)股份有限公司(簡稱SMEE)主要致力于半導體裝備、泛半導體裝備、高端智能裝備的開發、設計、制造、銷售及技術服務。公司設備廣泛應用于集成電路前道、先進封裝、FPD面板、MEMS、LED、PowerDevices等制造領域。

在集成電路領域,上海微電子產品主要包括光刻機和晶圓對準及缺陷檢測設備。公司的光刻機產品有SSX600和SSB500兩個系列,其中SSX600系列主要應用于IC前道光刻工藝,可滿足IC前道制造90nm、110nm、280nm關鍵層和非關鍵層的光刻工藝需求;SSB500系列光刻機主要應用于IC后道先進封裝工藝。

除上海微電子生產光刻機整機以外,國內還有華卓精科和國科精密從事光刻機零部件的研發和生產。華卓精科以光刻機雙工件臺這一超精密機械領域的尖端產品為核心,并以該產品的超精密測控技術為基礎,開發了晶圓級鍵合設備、激光退火設備等整機產品。

國科精密致力于極大規模集成電路光刻投影光學、顯微光學、多光譜融合成像探測、超精密光機制造與檢測等領域的高技術研究,同時開展相應各類高端光學儀器與裝備產品的研發工作,2016年公司研發的我國首套用于高端IC制造的NA0.75投影光刻機物鏡系統順利交付用戶。

光刻工序所使用的半導體設備除了核心設備光刻機外,還需要涂膠顯影設備。涂膠顯影設備是光刻工序中與光刻機配套使用的涂膠、烘烤及顯影設備,包括涂膠機、噴膠機和顯影機,在8英寸及以上晶圓的大型生產線上,此類設備一般都與光刻設備聯機作業,組成配套的圓片處理與光刻生產線,與光刻機配合完成精細的光刻工藝流程。全球的涂膠顯影設備基本上被TEL壟斷,國內涂膠顯影設備廠有沈陽芯源微和盛美股份。

3.刻蝕工藝:

刻蝕是通過移除晶圓表面材料,在晶圓上根據光刻圖案進行微觀雕刻,將圖形轉移到晶圓表面的工藝。刻蝕分為濕法刻蝕和干法刻蝕,濕法刻蝕是利用化學溶液溶解晶圓表面的材料,干法刻蝕使用氣態化學刻蝕劑與材料產生反應來刻蝕材料并形成可以從襯底上移除的揮發性副產品。

由于等離子體產生促進化學反應的自由基能顯著增加化學反應的速率并加強化學刻蝕,等離子體同時也會造成晶圓表面的離子轟擊,故干法刻蝕一般都是采用等離子刻蝕。

集成電路芯片刻蝕工藝中包含多種材料的刻蝕,單晶硅刻蝕用于形成淺溝槽隔離,多晶硅刻蝕用于界定柵和局部連線,氧化物刻蝕界定接觸窗和金屬層間接觸窗孔,金屬刻蝕主要形成金屬連線。

目前等離子刻蝕是晶圓制造中使用的主要刻蝕方法,電容性等離子刻蝕和電感性等離子刻蝕是兩種常用的等離子刻蝕方法。

電容性等離子體刻蝕主要是以高能離子在較硬的介質材料上,刻蝕高深寬比的深孔、深溝等微觀結構;

而電感性等離子體刻蝕主要是以較低的離子能量和極均勻的離子濃度刻蝕較軟的和較薄的材料。

原子層刻蝕是指通過一系列的自限制反應去除單個原子層,不會觸及和破壞底層以及周圍材料的先進半導體生產工藝。原子層刻蝕可以實現精準的控制,具有優秀的各向異性,是未來刻蝕工藝的發展方向。

刻蝕工藝使用的半導體設備為刻蝕機。全球刻蝕設備行業的主要企業即泛林半導體,東京電子和應用材料三家。從全球刻蝕設備市場份額來看,三家企業的合計市場份額就占到了全球刻蝕設備市場的90%以上。其中泛林半導體獨占52%的市場份額,東京電子與應用材料分別占據20%和19%的市場份額。

國內的刻蝕設備企業主要有中微公司、北方華創、屹唐半導體和中電科。其中,中微公司、北方華創和屹唐半導體均以生產干法刻蝕設備為主,中電科除了生產干法刻蝕設備以外還生產濕法刻蝕設備。除上述企業外,國內還有創世微納、芯源微和華林科納等企業生產刻蝕設備。

國內刻蝕設備生產商中,中微公司在CCP刻蝕領域具備明顯優勢。在邏輯集成電路制造方面,公司的CCP刻蝕設備已經進入國際知名晶圓代工廠的先進制程生產線,用于7/5納米器件的生產。在3DNAND芯片制造方面,公司的CCP刻蝕設備技術可應用于64層的量產,同時公司根據存儲器廠商的需求正在開發96層及更先進的刻蝕設備和工藝。

北方華創主要覆蓋ICP刻蝕設備,公司ICP刻蝕設備主要用于硅刻蝕和金屬材料的刻蝕,28nm制程以上刻蝕設備已經實現產業化,在先進制程方面,公司硅刻蝕設備已經突破14nm技術,進入上海集成電路研發中心,與客戶共同開展研發工作。

4.離子注入工藝:離子注入是一種添加工藝,利用高能量帶電離子束注入的形式,將摻雜原子強行摻入半導體中,從而控制半導體的導電率。離子注入提供了比擴散過程更好的摻雜工藝控制,例如在擴散工藝中摻雜物的濃度和結深無法獨立控制,而在離子注入中可以通過離子束電流和注入時間控制摻雜物濃度,通過離子的能量控制摻雜物的結深,因此離子注入是目前半導體行業中的主要摻雜方法。

離子注入所使用的半導體設備為離子注入機,離子注入機是非常龐大的設備,包括了氣體系統、電機系統、真空系統、控制系統和最重要的射線系統。根據離子束電流和束流能量范圍,一般可以把離子注入機分為低能大束流離子注入機、高能離子注入機和中低束離子注入機。

離子注入機可以應用在集成電路和光伏領域。在集成電路領域,全球的離子注入機為應用材料所壟斷,其市場占有率達到了70%,其次為Axcelis,占據了近20%的市場份額。國內的離子注入機生產企業主要是凱世通和北京中科信,2020年12月凱世通宣布擬向芯成科技出售3款12英寸集成電路離子注入機,國產離子注入機邁出了關鍵一步。

5.薄膜沉積工藝:薄膜沉積是一種添加工藝,是指利用化學方法或物理方法在晶圓表面沉積一層電介質薄膜或金屬薄膜,根據沉積方法可以分為化學氣相沉積和物理氣相沉積。

CVD是利用氣態化學源材料在晶圓表面產生化學反應過程,在表面沉積一種固態物作為薄膜層。CVD廣泛應用在晶圓制造的沉積工藝中,包括外延硅沉積、多晶硅沉積、電介質薄膜沉積和金屬薄膜沉積。常用的化學氣相沉積工藝包括常壓化學氣相沉積、低壓化學氣相沉積和離子增強型化學氣相沉積。

APCVD主要應用在二氧化硅和氮化硅的沉積,LPCVD主要應用于多晶硅、二氧化硅及氮化硅的沉積。PECVD通過等離子產生的自由基來增加化學反應速度,可以利用相對較低的溫度達到較高的沉積速率,廣泛應用于氧化硅、氮化硅、低k、ESL和其他電介質薄膜沉積。

CVD工藝使用的半導體設備是化學氣相沉積設備,全球的化學氣相沉積設備市場主要由應用材料、泛林半導體和東京電子所壟斷,CR3為70%。從CVD設備種類來看,PECVD、APCVD和LPCVD三類CVD設備合計市場份額約占總市場份額的70%,仍舊是CVD設備市場的主流。

集成電路領域的國產CVD設備生產商主要有北方華創和沈陽拓荊。北方華創主要生產APCVD設備和LPCVD設備,沈陽拓荊則以PECVD為主,根據中國國際招標網數據,沈陽拓荊已有3臺PECVD設備進入長江存儲。

原子層沉積是一種可以將物質以單原子膜形式一層一層的鍍在基底表面的方法。原子層沉積與普通的化學沉積有相似之處。但在原子層沉積過程中,新一層原子膜的化學反應是直接與之前一層相關聯的,這種方式使每次反應只沉積一層原子。ALD工藝可以更加精確控制薄膜的尺寸,對于DRAM,3DNAND和邏輯FinFET制造中越來越重要,可能成為未來薄膜沉積的核心工藝。

目前ALD設備尚未在集成電路行業中大規模使用,應用材料、泛林半導體和東京電子都已經推出了ALD設備,國內設備生產商在ALD設備方面也有布局。北方華創推出的ALD設備可以滿足28-14nmFinFET和3DNAND原子層沉積工藝要求,目前正處于驗證階段。

沈陽拓荊在已通過生產驗證的PECVD平臺上自主研發了原子層沉積設備,可應用于超大規模集成電路,OLED及先進封裝領域。

物理氣相沉積是另一種重要的薄膜沉積工藝,PVD是通過加熱或濺射過程將固態材料氣態化,然后使蒸汽在襯底表面凝結形成固態薄膜,常用的PVD工藝有蒸發工藝和濺鍍工藝。

PVD工藝使用的半導體設備為PVD設備,全球PVD設備市場基本上為應用材料所壟斷,其市場份額高達85%,其次為Evatec和Ulvac,市場份額分別為6%和5%。

國內在集成電路領域的PVD生產商主要為北方華創。北方華創突破了濺射源設計技術、等離子產生與控制技術、顆粒控制技術、腔室設計與仿真模擬技術、軟件控制技術等多項關鍵技術,實現了國產集成電路領域高端薄膜制備設備零的突破,設備覆蓋了90-14nm多個制程。根據公司官網消息,公司PVD設備被國內先進集成電路芯片制造企業指定為28nm制程Baseline機臺,并成功進入國際供應鏈體系。

6.化學機械研磨工藝:化學機械研磨是一種移除工藝技術,該工藝結合化學反應和機械研磨去除沉積的薄膜,使得晶圓表面更加平坦和光滑。CMP技術有多種優勢,例如CMP允許高解析度的光刻技術,可以減小過度曝光和顯影的需求,允許更均勻的薄膜沉積從而減小刻蝕的時間。

CMP工藝使用的半導體設備是化學機械研磨機。常見的CMP系統包括研磨襯墊、可以握住晶圓并使其表面向下接觸研磨襯墊的自旋晶圓載具,以及一個研磨漿輸配器裝置。

全球CMP設備市場主要由應用材料和荏原機械壟斷,其中應用材料占據了全球70%的市場份額,荏原機械的市占率為25%。國內CMP設備的主要研發生產單位有華海清科和北京爍科精微電子裝備有限公司,其中華海清科是目前國內唯一實現12英寸系列CMP設備量產銷售的半導體設備供應商,打破了國際廠商的壟斷,填補國內空白并實現進口替代。

7.清洗:清洗是貫穿晶圓制造的重要工藝環節,用于去除晶圓制造中各工藝步驟中可能存在的雜質,避免雜質影響芯片良率和芯片產品性能。目前,隨著芯片制造工藝先進程度的持續提升,對晶圓表面污染物的控制要求不斷提高,每一步光刻、刻蝕、沉積等重復性工序后,都需要一步清洗工序。清洗不僅應用于晶圓制造,在硅片制造和封裝測試過程中也必不可少。

在全球清洗設備市場,日本DNS公司占據40%以上的市場份額,此外,TEL、LAM等也在行業占據了較高的市場份額,市場集中度較高。國內的清洗設備領域主要有盛美半導體、北方華創、芯源微、至純科技。其中:

盛美半導體主要產品為集成電路領域的單片清洗設備;北方華創收購美國半導體設備生產商之后主要產品為單片及槽式清洗設備;

芯源微產品主要應用于集成電路制造領域的單片式刷洗領域;

至純科技具備生產8-12英寸高階單晶圓濕法清洗設備和槽式濕法清洗設備的相關技術。

測試與封裝

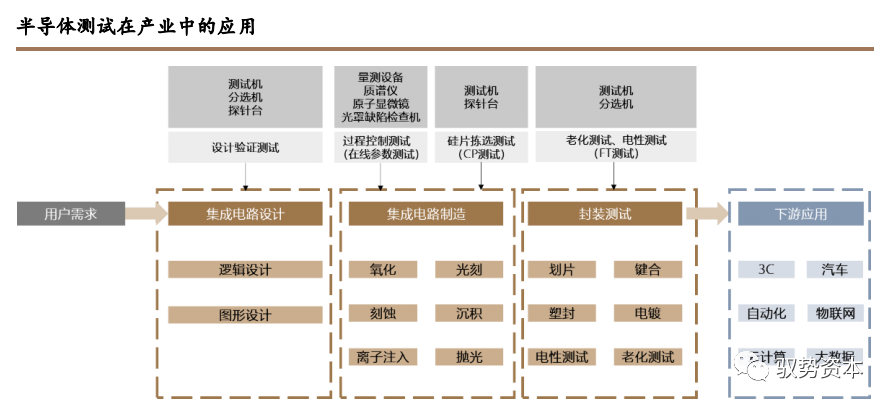

1.測試:半導體測試貫穿了半導體整個產業鏈,芯片設計、晶圓制造以及最后的芯片封裝環節都需要進行相應的測試,以保證產品的良率。

芯片設計環節的測試主要是設計商使用測試機、探針臺和分選機對晶圓樣品和芯片封裝樣品的功能和性能進行測試。晶圓制造環節的測試包括晶圓幾何尺寸與表面形貌的檢測、成分結構分析以及電性測試。封裝測試環節主要是通過分選機和測試機對芯片的電性參數及性能等進行測試,以保證出廠后的芯片在性能和壽命方面達到設計標準。

測試環節主要使用的半導體設備是測試機、分選機和探針臺。測試機是檢測芯片功能和性能的專用設備,測試機對芯片施加輸入信號,采集被檢測芯片的輸出信號與預期值進行比較,判斷芯片在不同工作條件下功能和性能的有效性。

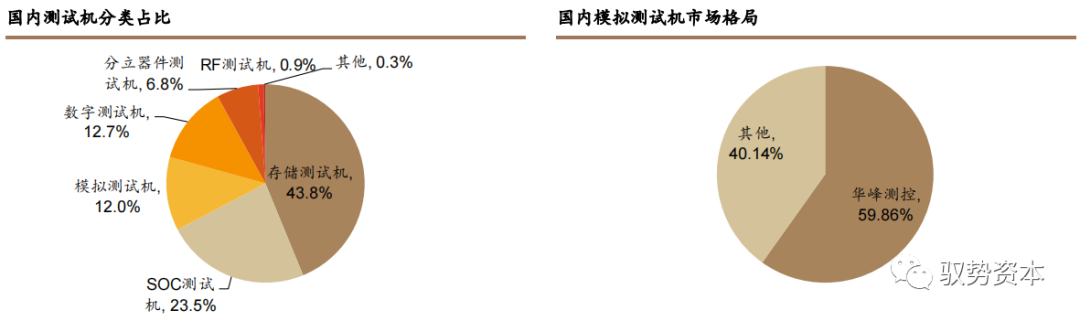

全球測試機市場被愛德萬、泰瑞達和科休壟斷,三者市場占有率分別為50%,40%和8%。國內測試機生產商主要有華峰測控和長川科技。華峰測控和長川科技專注于模擬測試機和數字模擬混合測試機,其中華峰測控在國內模擬測試機市占率接近60%。我國測試機市場中占市場主要份額的為存儲測試機和SOC測試機,市場份額分別為43.8%和23.5%。

探針臺和分選機是將芯片的引腳與測試機的功能模塊連接起來并實現批量自動化測試的專用設備。探針臺用于晶圓加工之后、封裝工藝之前的CP測試環節,負責晶圓的輸送與定位,使晶圓上的晶粒依次與探針接觸并逐個測試。分選機負責將輸入的芯片按照系統設計的取放方式運輸到測試模塊完成電路壓測,在此步驟內分選機依據測試結果對電路進行取舍和分類。

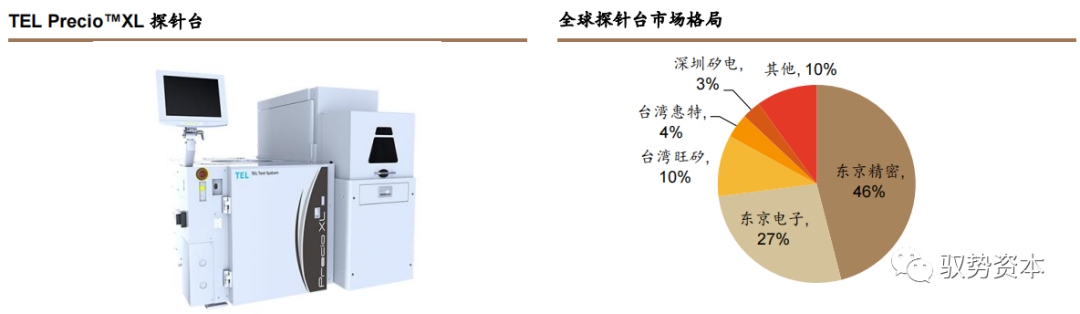

半導體探針臺設備行業集中度較高,目前主要由東京精密、東京電子兩家壟斷,兩個公司共計占據全球約70%的市場份額。臺灣惠特、臺灣旺矽等也占有較大的市場份額,特別是在LED探針臺領域具有優勢。國內最大的探針臺生產企業是深圳矽電,長川科技、中電科45所也具備探針臺生產能力。

分選機按照系統結構可以分為三大類別,即重力式分選機、轉塔式分選機、平移拾取和放置式分選機。全球分選機市場由愛德萬、科休、愛普生三家企業所壟斷,國內的分選機生產商主要有長川科技。

2.封裝:封裝是將芯片在基板上布局、固定及連接,并用可塑性絕緣介質灌封形成電子產品的過程,目的是保護芯片免受損傷,保證芯片的散熱性能,以及實現電能和電信號的傳輸,確保系統正常工作。封裝設備主要有切割減薄設備、引線機、鍵合機、分選測試機等。

目前封裝設備主要由國外企業壟斷,全球封裝設備主要由ASMPacific、K&S、Shinkawa、Besi等國外企業壟斷,國內具備封裝設備制造能力的企業主要有中電科45所、艾科瑞斯和大連佳峰。

半導體

產業格局不斷變化,中國或將

成為產業重心

行業進入新一輪上升周期

半導體行業每一次進入上升周期都是由下游需求驅動。回顧半導體行業的發展歷史可以看出,每當下游出現技術升級或產品迭代時,市場對于半導體的需求將進入上升周期。

在80到90年代,家用電器的普及以及計算機在商業領域的滲透推動了行業的成長;

90年代到本世紀初,家用電腦及筆記本電腦的普及帶來了行業成長的新動力;

2013年到2018年,智能手機和平板電腦等消費電子推動了行業新一輪繁榮,但2019年消費電子的驅動已經出現乏力,半導體行業出現了短暫的回落。

新的技術和產品將帶來行業驅動力,半導體行業或將進入上升周期。5G、物聯網、大數據、人工智能以及汽車電子等新技術和新產品的應用,將帶來龐大的半導體市場需求,行業將進入新一輪的上升周期。

根據WSTS預測,2020年全球半導體銷售額將達4330億美元,同比增長5.9%,2021年半導體銷售額將達4690億美元,同比增長8.3%。我們預測2022和2023年半導體市場將繼續增長,2023年全球市場規模將達到5010億美元。

全球產業轉移,中國

市場高速成長

半導體經歷過兩次大的產業轉移。半導體產業于20世紀60年代發源于美國,美國作為半導體發源地,在產品和技術方面一直保持著全球領先水平。

第一次轉移發生于20世紀80年代,美國將技術和利潤較低的封測剝離,轉移到日本地區,日本借助美國的技術支持,逐步完善半導體產業,并在PC和家電等領域趕超,造就了日本東芝和日本日立等知名企業。

第二次是20世紀90年代,隨著PC產業升級,DRAM技術不斷提升,而日本由于經濟危機無法支撐產業發展,韓國借此機會對DRAM技術和產能不斷投入,確立了其在PC半導體領域的地位。臺灣把握住了美日半導體從IDM模式轉向垂直分工模式的機會,大力發展了以臺積電為代表的晶圓代工產業,在產業鏈占據了重要的位置。

半導體產業正在進行第三次產業轉移。中國是全球最大的半導體消費市場,同時也是全球最大的半導體進口國,龐大的市場需求為半導體產業發展提供了前提。

2010年以來,中國一方面憑借低勞動力成本的優勢,一方面不斷引進半導體產業先進技術,同時加大半導體產業人才培養,逐步承接了半導體低端封測和晶圓制造業務,完成了半導體產業的原始積累。隨著全球電子化進程的開展,下游產業快速發展,不斷推動中國半導體產業持續興旺。

2019年我國半導體銷售額約占全球市場的35%。在過去十年的半導體景氣周期中,以手機為主的消費電子成為半導體行業發展的主要驅動因素,中國在經濟高速發展和巨大的人口基數作用下,成為全球第一大消費電子市場。

據全球半導體貿易統計組織數據,2014~2019年中國占全球半導體消費市場的份額逐年提升中國,2019年半導體銷售額達到1441億美元,占全球市場份額的35%。隨著5G、汽車電子等下游應用在中國迅速興起,中國將有望成為全球半導體市場的重心。

中國半導體市場仍舊存在供需錯配。雖然中國已經成為全球最大的半導體消費國,但中國的半導體生產能力還遠遠不能匹配中國市場的巨大需求,晶圓產能仍舊有待提升。當前半導體產業仍舊由外資主導,無論是半導體設計還是半導體制造,中國企業的市占率仍舊很低。從晶圓制造產能來看,全球TOP5晶圓制造商均為外資企業,占據了全球超過50%的產能份額。

中國大陸封測產業已經具備一定實力。中國憑借低廉的勞動力,首先承接了對勞動力需求較大技術要求較低的半導體封測業務。目前,中國大陸封測環節在全球已經具備一定的競爭力,根據拓墣產業研究院數據,2020年第三季度全球前十大封測企業中,中國大陸企業長電科技、通富微電和華天科技分別位列3、6、7名。

2020年我國芯片設計行業銷售額首次突破500億美元。2020年雖然行業受到了新冠疫情的影響,但我國芯片設計行業仍舊保持了較快的增長態勢,2020年全行業設計企業數量為2218家,同比增長24.6%。從銷售收入來看,全行業銷售預計為3819.4億元,同比增長23.8%,按照美元與人民幣1:6.8的兌換率,全年銷售約為561.7億美元,首次超過500億美元。

我國晶圓代工發展迅速,中芯國際和華宏半導體已進入全球前十。我國封測行業逐漸進入成熟階段,晶圓代工正在快速崛起,涌現出了中芯國際和華宏半導體等具備發展潛力的晶圓代工企業。

根據拓墣產業研究院最新預測,2020第四季度全球晶圓代工營收排行中,中芯國際和華宏半導體分別位列第5名和第9名。同時,我國正在尋求IC制造方面的突破,中國大陸正迎來投資建廠熱潮,這將為半導體設備帶來廣闊的市場空間。

半導體設備對于行業發展至關重要。當前我國半導體設備依舊高度依賴于海外企業,并且在核心技術和零部件上受到一定的限制。半導體設備涉及數學、物理、化學、光學、力學等多個基礎學科,技術壁壘高,研發難度大周期長,是整個產業中最關鍵的環節之一。

半導體設備直接關系芯片設計能否落成實物,產品可靠性和良率能否達到設計標準,國內行業是否能夠參與全球競爭。因此要實現我國半導體產業鏈的自主可控,半導體設備至關重要。

半導體

半導體設備市場再創新高,國產化

替代空間廣闊

全球半導體設備市場或

超710億美元

根據SEMI最新預測,2021年全球半導體設備需求將超過710億美元。半導體設備位于產業鏈的上游,其市場規模隨著下游半導體的技術發展和市場需求而波動。

2013-2018年,在智能手機和消費電子快速發展的推動下,半導體設備進入了一個持續上升的行業周期,市場規模從317.9億美元增長到了645.3億美元,5年GACR為15%。而2019年全球半導體設備支出為597.5億美元,同比下降7.4%,增長勢頭稍有回落。

根據SEMI預測,2020年全球半導體設備市場規模達創紀錄的689億美元,同比增長16%,2021年將達719億美元,同比增長4.4%,2022年仍舊保持增長態勢,市場將達761億美元,同比增長5.8%。

前端和后端半導體設備都將持續增長。根據SEMI數據,晶圓制造設備預計2020年將增長15%達到594億美元,2021年和2022年分別增長4%和6%。代工和邏輯業務約占晶圓制造設備銷售總額的一半,由于先進制程的投資,今年的支出將增長15%左右,達到300億美元。

存儲方面,NAND制造設備支出今年將增長30%,超過140億美元,而DRAM有望在2021年和2022年引領增長。

封裝設備方面,2020年市場規模將增長20%,達到35億美元,在先進封裝應用的推動下,到2021年和2022年分別增長8%和5%。

半導體測試設備銷售額2020年預計增長20%,達到60億美元,隨著對5G和高性能計算應用的需求的提升,半導體測試設備在2021年和2022年將持續保持增長態勢。

分地區來看,2020年中國大陸已成為全球最大的半導體設備市場。中國大陸是近年來半導體設備市場唯一保持持續增長的地區,市場規模在全球的占比逐年提升。2016-2019年,中國大陸的半導體設備市場規模從64.6億美元增長到了134.5億美元,3年CACR達28%,在全球市場中的占比由15.7%提升至22.5%。

隨著中國大陸在IC和儲存領域的強勁支出,SEMI預計2020年中國大陸半導體設備市場規模將達181億美元,同比增長34.6%,成為全球最大的半導體設備市場。我們認為在國家政策和資金支持下,2021和2022年中國大陸的半導體設備支出將持續保持高位,市場規模將保持在180億美元。

參考資料來自:德邦證券、馭勢資本研究所

觸摸屏與OLED網推出微信公共平臺,每日一條微信新聞,涵蓋觸摸屏材料、觸摸屏設備、觸控面板行業主要資訊,第一時間了解觸摸屏行業發展動態。關注辦法:微信公眾號“i51touch” 或微信中掃描下面二維碼關注,或這里查看詳細步驟